Интегрированные системы выдува, розлива и укупорки

Серия ECOBLOC® для газированных напитков

ECOBLOC® ERGON HEVS - Интегрированные системы выдува, розлива и укупорки для газированных напитков

Модели серии ECOBLOC® HEVS - идеальное решение для производства, розлива и укупорки бутылок ПЭТ и ПП любых форм и размеров. Объединение функций выдува, розлива и укупорки в единый блок обладает множеством преимуществ - итоговый продукт более компактный, не требует ополаскивателя и конвейеров между выдувом и розливом, следовательно минимизируется риск загрязнения продукта и неэффективной работы линии.

Интегрированная система для операций экструзии-выдувания, розлива и укупорки из продуктовой линейки ECOBLOC® Smiform сочетает в себе функции сразу нескольких машин: ротационной экструзионно-выдувной, ротационной электронной разливочной и ротационной для укупорки. Главные преимущества ECOBLOC® Smiform:

- компактная модульная система с широкими возможностями адаптации к требованиям клиента;

- широкое использование информационных технологий в предлагаемых технических решениях;

- идеальная синхронизация модуля экструзии-выдувания, расположенного в «сухой зоне», с модулем розлива, находящимся во «влажной зоне»;

- передающие звездочки уменьшены до минимума благодаря тому, что модули выдува-растягивания и розлива/укупорки размещаются вплотную, тем самым устраняя необходимость в соединительных лентах;

- крайне низкая стоимость эксплуатации и технического обслуживания;

- отличное соотношение качество/цена.

Модели линейки ECOBLOC® Smiform — идеальное решение для производства, розлива и укупорки емкостей из ПЭТ, ПЭФ и ПП различного объема. Важный их плюс — формы, от простейших до самых сложных и новаторских. Соединение в одном комплексе функций экструзии-выдувания, розлива и укупорки обеспечивает значительные экономические преимущества, поскольку:

- не требует ополаскивателя бутылок, транспортерных лент между выдувной и разливочной машинами, а также накопителей;

- минимизирует риски загрязнения емкостей;

- устраняет причины неэффективности линии;

- значительно сокращает стоимость технического обслуживания и управления производством.

Все модели оснащены инновационной системой передачи емкостей, которая снижает риски загрязнения разливаемого продукта и улучшает общие экономические показатели работы оборудования. Интегрированные системы ECOBLOC® Smiform можно использовать в установках по розливу следующих продуктов:

- ВОДА НЕГАЗИРОВАННАЯ И МОЛОКО (модели VMAG)

- МАСЛО РАСТИТЕЛЬНОЕ СТОЛОВОЕ (модели VMAS)

- ВОДА ГАЗИРОВАННАЯ И НАПИТКИ ГАЗИРОВАННЫЕ (модели LG-VMAG)

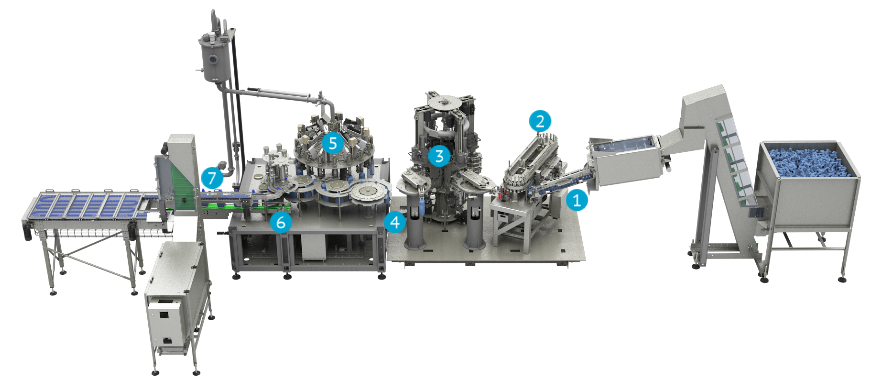

11.ЗАГРУЗКА ПРЕФОРМ

Специальный элеватор транспортирует преформы от бункера к позиционирующему устройству, передающему их к наклонной ленте, откуда они попадают прямо в звездообразную разделительную карусель, расположенную на входе печи. Она транспортирует преформы к ленте, с которой они захватываются манипуляторами и пeрeдаются к модулю подогрева.

22.ПОДОГРЕВ ПРЕФОРМ

Перед поступлением в модуль подогрева, работающий на инфракрасных лампах, каждая преформа подвергается двум независимым друг от друга проверкам. Первая из них имеет целью анализировать размеры и вертикальное положение заготовок, автоматически отбраковывая все те, которые не соответствуют заданным параметрам. Вторая измеряет температуру и блокирует выдувное устройство, если температура какого-то числа преформ оказывается вне заданных значений. Заготовки, поддерживаемые экструзионными головками, проходят через подогревающий модуль с горловиной, направленной сначала вверх, а затем вниз. В течение всего процесса подогрева преформы постоянно вращаются вокруг собственной оси, что обеспечивает равномерное и симметричное распределение температуры. Модуль подогрева оснащён двумя отдельными системами охлаждения:а) системой с использованием жидкости, охлаждающей кольцо заготовки, которое предохраняет преформу от деформации во время подогрева, и б) системой воздушного охлаждения, котораяподдерживает температуру в печи достаточно низкой, предохраняя таким образом стенки преформ от перегрева. На выходе из печи специальный датчик измеряет температуру заготовки, сравнивая её с заданными параметрами, и если эти значения не совпадают, увеличивает или снижает мощность ламп в печи.

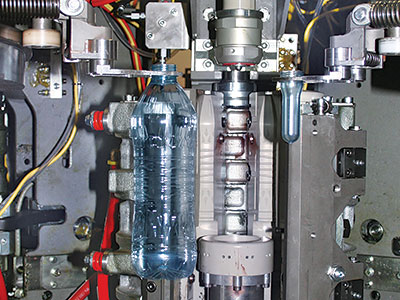

33.ВЫДУВАНИЕ ПРЕФОРМ

Специальная карусельная система манипуляторов захватывает преформы со звездообразной карусели, расположенной на выходе из модуля подогрева и позиционирует их в гнёздах выдувания. Сам процесс выдувания делится на два этапа:

1) экструзия и подготовка к выдуванию, которые происходят одновременно во время снижения экструзионной головки и подачи сжатого воздуха с низким давлением, и

2) собственно выдувание, осуществляемое при непрерывной подаче сжатого воздуха высокого давления, под воздействием которого ёмкости принимают свою окончательную форму. Постоянный поддув сжатого воздуха снаружи обеспечивает идеальное положение пресс-формы, а её механический замок гарантирует полную безопасность процесса экструзии и выдувания. Гнёзда выдувания также оснащены системой охлаждения жидкостью, что позволяет поддерживать температуру пресс-форм постоянной.

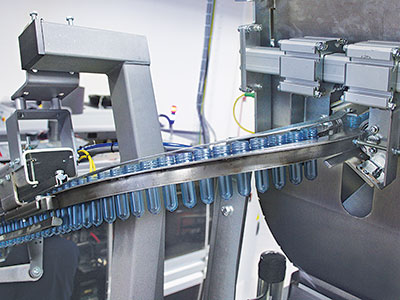

4Перенос пустых бутылок

После выдува бутылки в выдувной системе пустые бутылки переносятся от выдувного аппарата к розливному посредством "горловых зажимов" на специальных передаточных звездах. Передаточная звезда на выходе из выдувного аппарата электронно синхронизируется с передаточной звездой, ведущей бутылку на розлив.

5 Розлив

Когда бутылка подходит к станции розлива манипулятор, напрямую соединенный с клапаном розлива, берет бутылку за горло и подводит под клапан для операции розлива. Разливаемый продукт находится в резервуаре, устойчивым к высокому давлению, размещенном внутри карусели розлива.

Когда бутылка состыкована с клапаном в нее подается СО2 для создания подходящего давления для розлива с минимумом вспенивания. Измерение объемного розлива основывается на замере пульсации, выставленной для конкретного формата. Во время процесса розлива СО2 выходит из бутылки через специальный канал. Когда необходимое значение пульсов достигнуто на клапан посылается закрывающий сигнал. На этом этапе начинается фаза декомпрессии: специальный канал передает информацию об остаточном давлении в бутылке, которое выпускается в специальный резервуар.

На этом этапе заполненная бутылка передается на станцию укупорки.

6УКУПОРКА

Передаточная звезда размещает бутылку под станцией укупорки. Крышка из системы подачи подбирается с помощью системы "Pick & Place". Укупорочная головка подбирает крышку и наносит ее на бутылку. В зависимости от типа наносимой крышки укупорочная система может наносить крышку с помощью вращения или давления.

Заполненная и укупоренная бутылка после этого передается на выходной конвейер.

7Выходной конвейер

Наполненные и укупоренные бутылки переносятся на ленту конвейера, которая выводит их из машины. Конвейер оборудован автоматической системой выравнивания бутылок по высоте.

Преимущества

- компактная модульная структура системы даёт широкие возможности для персонализации;

- полное разделение модуля выдувания, находящегося в «сухой» зоне и укупорочного модуля, находящегося в «мокрой» зоне установки;

- применение технологии «Baseless» в укупорочном устройстве позволяет снизить число каруселей, передающих бутылки и гарантировать удобный доступ к машине для технического обслуживания выдувного и разливного устройств;

- прямая передача бутылок с применением системы каруселькарусель («neck handling» с первоначальным диаметром);

- включение в систему большего числа многофункциональных модулей позволило исключить из конфигурации машину для мытья бутылок с соответствующими транспортёрами, а это в свою очередь существенно снижает потребление воды и электроэнергии

- низкие затраты на производство и техническое обслуживание;

- применение экологически чистых технологий, направленных на охрану окружающей среды;

- соответствие самым высоким санитарно-гигиеническим стандартам;

- отличное соотношение между ценой и качеством.

Модуль розлива

В модуле розлива применяется технология «Baseless», обладающая следующими преимуществами:

- зона под бутылками полностью свободна, что значительно облегчает доступ при обслуживании и проведении уборки машины;

- сокращается время, необходимое на техническое обслуживание и ремонт;

- модуль соответствует самым высоким санитарно-гигиеническим стандартам;

- используемая технология разработана при соблюдении всех требований законодательства в области охраны окружающей среды;

- все передающие движение органы расположены в хвостовой части машины и легко доступны для контроля и обслуживания.

- система муляжей, входящая и в стандартную укомплектовку линий, предназначена для автоматической очистки системы.

Электронный розлив

Комплексные системы ECOBLOC®, использующие самые современные технологии розлива, обладают следующими преимуществами:

- полностью электронный контроль цикла розлива;

- исключительно высокая точность при розливе (всего +/- 0,2% отклонения от заданных параметров);

- ввод параметров розлива (в зависимости от продукта, типа ёмкости и производственной скорости), напрямую с операторского пульта управления;

- простота конструкции наполнителей и соответствие самым высоким санитарно-гигиеническим стандартам;

- быстрота и лёгкость смены формата, не требующая замены каких-либо механических узлов.

Электронный розлив по объёму - ECOBLOC® VMAG/VMAS: НЕГАЗИРО ВАННЫЕ ЖИДКО СТИ

- магнитные порционные дозаторы по объёму для розлива негазированных жидкостей, проводящих электричество (> 50 мС/см), таких как НЕГАЗИРО ВАННАЯ ВОДА И МОЛОКО;

- магнитные порционные дозаторы по весу для розлива негазированных жидкостей, не проводящих электричество (< 50 мС/см), таких как НЕГАЗИРО ВАННАЯ ВОДА И МАСЛО;

- Дозатор измеряет количество (по объёму или по весу) продукта, проходящего по трубе, питающей наполнитель и передаёт эту информацию в форме импульсов.

- По достижению заданного числа импульсов цикл наполнения завершается.

Электронный изобарический розлив по объёму ECOBLOC® LG-VMAG: ГАЗИРО ВАННЫЕ НАПИТКИ

- C магнитные порционные дозаторы по объёму для розлива газированных жидкостей, проводящих электричество (> 50 мС/см), таких как ГАЗИРО ВАННАЯ ВОДА И НАПИТКИ;

- Дозатор измеряет по объёму количество продукта, проходящего по трубе, питающей наполнитель и передаёт эту информацию в форме импульсов;

- По достижению заданного числа импульсов цикл наполнения завершается.

Укупорочный модуль

- данный модуль представляет собой сверхточную систему, предназначенную для укупорки бутылок набивными и винтовыми колпачками;

- бункер-накопитель, подающий колпачки, располагается вне системы;

- время, необходимое для устранения заторов, сведено к минимуму;

- в конфигурацию входит элеватор,позиционирующий колпачки точно в соответствии с заданными параметрами;

- из конфигурации исключен ротационный бункер с центрифужной подачей колпачков, что сводит к минимуму риск прерывания рабочего цикла из-за заторов;

- из рабочего цикла исключен воздух.

Компактное решение

Интегрирование систем выдува, розлива и укупорки в единый блок позволяет значительно сократить издержки и занимаемое оборудованием место, так как отдельный блок ополаскивания и конвейеры между выдувом и розливом не требуются. Это также ведет к уменьшению рисков по загрязнению продукта и повышает уровень гигиеничности решения.Ротационная система выдува

Высокоэффективная ротационная выдувная система оснащена моторизованными выдувными штоками. Они контролируются электронно и не требуют пневматических кулачков. Засчет этого достигается точное движение штока и значительно сокращается энергопотребление.Сокращение цикла выдува

Новые клапаны сокращают выдувной цикл, сохраняя до 15% времени, которое можно использовать для ускорения производства, для охлаждения бутылки или достичь баланса между этими двумя возможностями.Максимальная точность розлива

Процесс розлива стал крайне точным благодаря особому расходомеру - электронному прибору, установленному на каждом клапане, который определяет количество разлитого продукта с помощью подсчета его пульсаций. При достижении необходимого значения расходметр посылает сигнал закрытию клапана.Клапан розлива с новейшими технологиями

Розливной клапан создан с использованием новейших разработок, таких как отдельный канал поступления СО2 в бутылку, а также пневмоприводом, позволяющим осуществлять розлив по стенкам бутылки, уменьшая вспенивание продукта.Contact us

- ООО СМИ РУССИА

- Адрес: д. Сосенки, ул. Сосновая, 1Б

офис 401-402

108803 Москва, п. Сосенское

Russia - Phone: + 7 495 720 67 97

- E-mail: sales.russia@smigroup.net

- Monday - Friday: 09:00 - 18:00

Saturday - Sunday: Closed

Privacy statement

Защита данных

Общий регламент по защите данных успешно применяется с 25 мая 2018г. Эта цель важна для СМИ, т.к. она закладывает прочный фундамент для обработки персональной информации. Каждая компания и подразделение СМИ соблюдает принципы регламента и действует с учетом практик по защите данных. Ниже приводится список действий, принимаемых для соблюдения регламента по защите данных:

![]()

Законность обработки информации головной компанией СМИ

Все действия относящиеся к персональным данным должны быть исключительно законными (добровольность, договорные обязательства, интересы субъектов и третьих сторон, соответствие законодательной базе, общественная безопасность и проч.)

![]()

Информация

Информационное заявление обновлено в соответствии с актуальными требованиями (статья 13 and 14 GDPR).

![]()

Права субъектов сбора информации (право доступа, право на забвение, право на ограничение обработки и пр)

Головная компания СМИ приняли технические и организационные меры для укрепления возможности реализации прав по обработке данных.

![]()

Органы контроля

Группа СМИ (Италия) безоговорочно следует принципам ответственности и проактивности.

Это подразумевает постоянный контроль за лицами, ответственными за обработку персональных данных.

![]()

Риски обработки информации, меры принимаемые для ее сохранности. (Оценка рисков, запись активностей, безопасность обработки, взлом баз данных)

"Документ о соответствии" (“Conformity document”) подчеркивает все технические и организационные меры, адекватно принимаемые головной компанией СМИ воизбежание нарушений в обработке данных и неправомерного доступа к информации.

![]()

Передача персональных данных международным организациям.

Головная компания - Группа СМИ следует основынм принципам безопасности и международному регулированию по обмене информацией.

SMI S.p.A.

Штаб-квартира: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

VAT nr: IT03942700166 - R.E.A. 421708

Для дополнительной информации обращайтесь: privacy@smigroup.net

Для реализации своих прав, просим соответствующим образом заполнить форму и направить на адрес головного офиса СМИ.

Legal notice

SMI S.p.A.

IVA SMI INDUSTRIES Group

Штаб-квартира: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - Италия

Зарегистрированный офис: Via Monte Grappa, 7 - 24121 Bergamo (BG) - Италия

VAT: 04471940165 - TAX code: 03942700166 - R.E.A.: 421708

Уставной капитал: Euro 5.000.000 i.v.